钢结构工程的质量问题分析

钢结构因其自重较轻,且施工简便,广泛应用于大型厂房、场馆、超高层等领域,但企业很大部分原因是为了优化结构、节约资源、循环使用,选择了钢结构,使得企业注重推广钢结构的优势同时,而忽视了其缺陷与安全的隐患。

钢结构工程质量难以保证的原因有很多,也很复杂,既有工艺不当导致的问题,也有违反工艺操作造成的问题,还有由于施工人员的技术水平和责任心造成的问题,还有决策者失误造成的质量问题。

下面,云锦网架顶升小编就钢结构工程的一些质量问题做下分析。

一、钢材本身存在的问题

现象

某单位在加工某大厦1200*1200*60的箱形柱时,在施焊过程中突然发现60mm作为腹板的厚板出现了撕裂现象,肉眼可见清晰的裂纹把板从厚度方向分成两半,经过NDT检测发现裂纹深度发生在深度3mm左右,同时对同一类型同一批号的另外几张板切割的零部件进行检测,发现板内存在夹层,轧制质量不好是造成质量问题的主要原因。在焊接的过程中由于焊接产生的焊接应力作用将夹层的材料拉开。由此出现了厚板沿厚度方向撕裂的现象。

分析

由于使用部位的特殊性,该零部件在构件中作为腹板使用,沿纵向上下方向焊接的零部件在焊接形式上开的全熔透坡口受力的劲板,由于板内部存在的分层,焊接产生的焊接应力向外释放从而沿厚度方向撕裂了板。

措施

可以根据实际情况采取以下的几种措施进行处理:

(1)大量的钢材内部存在的夹层属于钢厂本身在轧制过程中产生的质量问题,已经超过了国家标准规范的要求,可以要求钢厂派人来核实,同钢厂协商退货或换货处理;

(2)如果夹层数量较少可以征求技术部门和业主的意见,将信息反馈给钢厂,对出现的问题采取施工补救措施,可以根据无损检测的结果,在有问题的部位采用气刨全部刨开,超过本身的深度,然后用等强度焊接材料进行填充,完毕后对表面进行处理,在规定的时间后进行NDT检测,同时对相同的构件取样进行理化检验,达到设计规范要求可以继续使用;

(3)在监理的见证下将该零部件割掉,重新换上满足条件的板材,换下的零部件用于非承重和非重要部位或作为辅材使用,完成后在规定的时间后进行 NDT检测,做好记录。

二、 在施工流程中出现的问题

加工制作过程中较易发生质量问题且发生后处理起来很棘手的主要是特殊工序和重要工序,一般工序发生质量问题所占的比率很小。在施工过程中,特殊工序有焊接、涂装,重要工序有下料,装配。

1. 焊接工序

该工序属于隐蔽工程,也是最易发生质量问题的工序之一。

从2004年某公司的产品质量报表统计显示,发生该工序的质量问题中,因焊接质量导致的焊缝返修率高达80%以上,其次是由于上道工序操作不当和操作人员的技术问题而导致焊缝质量问题约占10%,这些问题属于直接影响工程质量的主要问题,所以此类型的问题必须通过专业的检测公司运用专业的检测工具才可以检测、评判出来,一般根据焊缝内的缺陷类型分为夹渣、未溶合、气孔等。

2. 涂装工序

该工序也是属于隐蔽工序,对结构的影响小于对于建筑功能的影响。也是较易发生质量问题的工序。

工序的质量问题主要表现在:

构件表面的漆膜大面积脱落和局部脱落,

构件表面的漆膜脱落、产生流挂现象,

漆膜的厚度不够,

漆膜厚度分布不均,

漆膜的颜色色差较大。

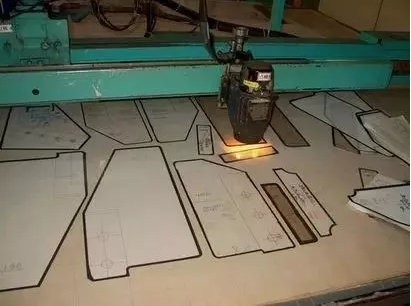

3. 放样下料工序

该工序属于构件加工之前的龙头,其质量的好坏对下道工序存在着直接的影响,甚至导致下料的零部件全部的报废,这种情况的发生是很普遍的,所以在下料之前对于加强过程的质量监控是十分重要而且必要的。

该工序的产生的质量问题主要表现在:

对于长条和薄板类型的零部件在切割中变形比较厉害;

由于切割气体或者板材内部存在夹渣和成份分布不均匀而导致的切割面出现马牙纹、节瘤、割痕深度超标准;

气割或锯切的零部件未考虑后续工序的收缩变形而导致的零部件尺寸超标;

由于工艺文件编制的失误而导致的批量零部件报废;

下料切割的尺寸严重的超过了标准的要求。

4. 装配工序

该工序在构件加工的质量中占有重要的地位,其质量受上道工序的影响较大,所以在装配前加强过程的监控是非常的重要。

该工序的产生的质量问题主要表现在:

装配的零部件位置错误,如3450mm装成4350mm;

零部件的使用错误,本来应该装配2#零部件件,装配的却是3#另部件;

零部件在正确位置上装配错误、如板上的孔45mm本来是朝外,而实际把45mm朝内装了;

装配的零部件装配间隙超过规范和技术文件的要求,3mm的间隙现在 7mm;

有些零部件没有经过校正就进行装配,装配完成后已存在的变形没办法消除变形;

操作工为图省事私自切割造成零件上孔位置尺寸超标;

装焊区没有进行表面处理;

由于图纸尺寸的错误造成的装配错误。

同类文章排行

- 整体顶升法,整体提升法的区别是什么?

- 钢结构网架如何进行支撑及构造

- 钢网架结构及分类

- 钢结构工程的质量问题分析

- 网架顶升的基本原理是什么

- 钢结构网架的安装方法有哪些?

- 钢结构网架顶升是如何实现整体顶升的

- 如何防止钢结构厂房基础下沉